Per avere successo nel mercato industriale non basta più differenziarsi dai competitor per qualità del prodotto e della gamma offerta, ma è oltremodo fondamentale che si operi per aumentare il livello di produttività dei propri impianti.

Prima di poter ottimizzare la produttività della propria filiera è necessario analizzare attentamente i modi e i tempi in cui l’intera attività viene eseguita così da poter avere un dato misurabile con il quale identificare il livello di produttività della propria azienda. Per svolgere un’analisi completa dei tempi del Ciclo di lavoro si dovrebbe suddividere l’intero processo produttivo in operazioni che a loro volta devono essere suddivise in fasi: l’insieme delle fasi genera il Tempo Ciclo ovvero la quantità di tempo che intercorre tra il presentarsi di un evento e il suo ripetersi.

Applicare questo metodo a concetti di Lean Production consente di attuare una consapevole e mirata ottimizzazione dei processi produttivi: avere una metrica precisa su quanto tempo viene impiegato per la realizzazione di un prodotto consente di calcolare il costo della manodopera e il relativo costo del singolo pezzo.

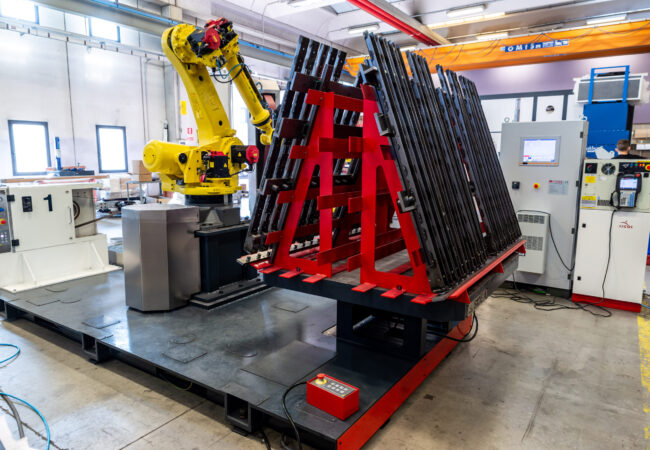

Si evince che quanto minore sarà il tempo impiegato per completare un ciclo, tanto minore sarà anche il costo interno. Come fare, dunque, per velocizzare il ciclo di lavoro senza incidere sulla qualità del pezzo prodotto? Una delle soluzioni più apprezzate nell’era dell’Industria 4.0 è l’automazione delle catene produttive, con conseguente possibilità di gestione dei processi e dei macchinari coinvolti tramite sistemi di controllo.

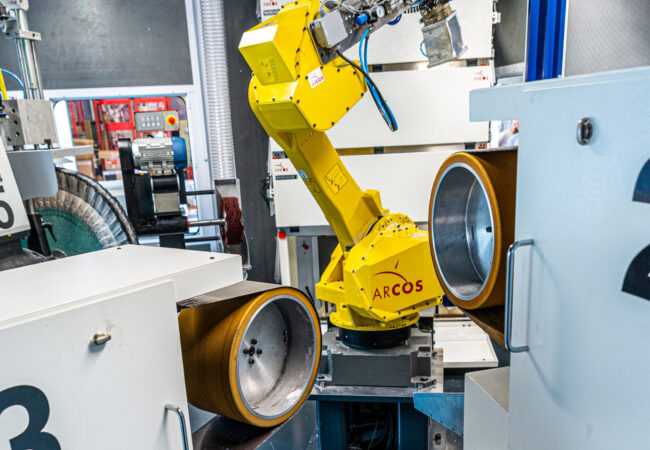

Questo approccio permette di migliorare notevolmente la qualità del prodotto specialmente nelle lavorazioni che svolte manualmente produrrebbero quantità di scarti e imperfezioni notevoli, riducendo così la qualità del prodotto e di conseguenza causando un abbassamento del prezzo. In queste lavorazioni rientrano tutte le attività di finitura di superfici, come la smerigliatura o la levigatura, che implicano l’utilizzo di utensili complessi e potenzialmente pericolosi.

Grazie alla profonda conoscenza del settore industriale e delle esigenze delle aziende produttive, Arcos ha potuto studiare e sviluppare appositi sistemi per supportare le aziende nel processo di ottimizzazione della propria produttività, inoltre, ha individuato specifiche macchine per ciascuna delle lavorazioni superficiali industriali. In questo articolo puoi scoprire come dimezzare i tempi di produzione con l’automazione robotica della smerigliatura.

Table of Contents

Automatizzare il processo di smerigliatura per la salute degli operatori

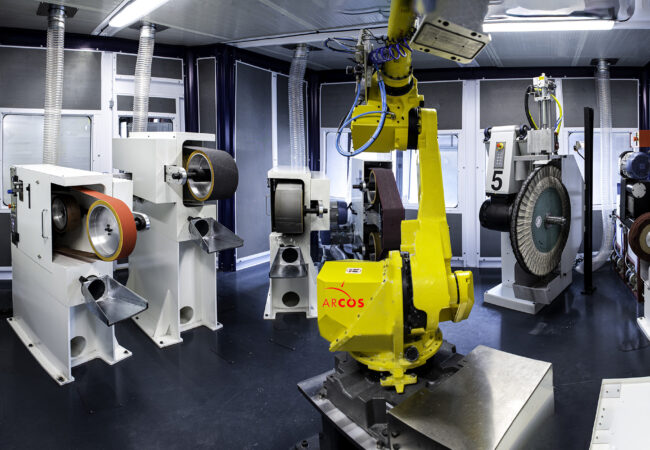

L’utilizzo di impianti automatizzati è già ampiamente diffuso in gran parte dei sistemi produttivi, non solo per il miglioramento della qualità del prodotto finito, ma anche perché consente di ridurre la manodopera in lavorazioni dannose. Nello specifico, il processo di smerigliatura richiede una serie di lavorazioni eseguite su pezzi, di forme anche complesse, attraverso l’utilizzo di utensili pericolosi. Infatti, gran parte dell’attività si svolge su piani di lavoro o macchine manuali che impiegano materiali abrasivi quali nastri ruote o utensili rigidi, movimentati ad alte velocità.

I rischi per l’addetto alla smerigliatura possono essere diversi: rischi infortunistici come traumi, lacerazioni o schiacciamenti provocati dalla movimentazione dei pezzi e cadute; rischi igienico-ambientali dovuti alla dispersione di polveri durante il ciclo di smerigliatura; malattie professionali causate dal lavoro ripetitivo e dalla movimentazione manuale dei carichi, lesioni all’apparato uditivo, malattie respiratorie e patologie causate dalla vibrazione degli utensili.

Un sistema automatizzato riduce notevolmente i rischi generati dalla smerigliatura manuale sia nell’attività pratica sia negli effetti collaterali della lavorazione: il robot svolge il lavoro in un ambiente protetto, una cabina, con un impianto di aspirazione delle polveri.

Automatizzare il processo di smerigliatura per aumentare la produttività

L’utilizzo di macchinari per la movimentazione del prodotto e delle successive lavorazioni consente di effettuare una lavorazione accurata e ripetibile, conferendo all’intero processo caratteristiche standardizzate e preventivamente misurabili.

Rispetto alla misurazione del tempo-ciclo vi sono delle considerazioni da tenere a mente prima di rapportare l’operato manuale a quello robotizzato: prendendo in esame ciascuna delle fasi che compongono le operazioni dell’intero processo produttivo e confrontandole con le medesime svolte in automazione, può in alcuni casi risultare migliore il ciclo di lavoro manuale. Ciò non significa che l’intero tempo-ciclo manuale sia migliore della produzione automatizzata, ma che la singola fase venga svolta più velocemente rispetto al robot. In questi casi, anche se il robot impiega più tempo nella singola fase, riporta poi tempi più brevi nel completamento dell’intero ciclo.

Questo si applica in quei casi in cui il robot viene programmato per replicare l’attività manuale, utilizzando in modo errato le sue potenzialità: l’automazione dei processi di finitura consente di utilizzare tecnologie differenti, rispetto a quelle utilizzabili manualmente, che consentono di ottimizzare il processo di finitura,

Inoltre, l’automazione consente di ridurre i tempi improduttivi in cui un pezzo passa da una postazione manuale di lavoro ad un’altra, pronto per continuare la fase di lavorazione successiva, svolgendo in una sola fase e con un solo “braccio” l’intero ciclo di lavorazione. In questo modo si riduce il Tempo Ciclo, la quantità di scarti prodotta e aumenta la qualità e la quantità dei pezzi conformi.

Conclusione

La progettazione e realizzazione di un sistema di automazione per un determinato ciclo di produzione richiede sicuramente un investimento iniziale notevole anche in termini di formazione del personale e adeguamento del sistema produttivo precedente. Tuttavia, un elevato indice di ritorno dell’investimento (ROI) e la durata pluridecennale del sistema ne giustificano il costo iniziale: a differenza della produzione svolta manualmente il robot può svolgere il lavoro 24/24, con la stessa qualità produttiva, con prestazioni prevedibili e replicabili nel lungo termine ed effettuando lavorazioni complesse anche su pezzi ingombranti o con zone inaccessibili.

Arcos lavora costantemente per offrire tecnologie innovative e soluzioni adatte a ciascun settore applicativo, se anche tu vuoi accelerare l’innovazione produttiva della tua azienda non esitare a contattarci: il team Arcos sarà a tua disposizione per guidarti verso il sistema migliore per la tua attività.