Nel cuore della trasformazione industriale, il settore della fonderia sta vivendo un’epoca di innovazione senza precedenti grazie all’introduzione della robotica e dell’automazione.

Dalla fusione alla lavorazione post-colata, queste tecnologie stanno rivoluzionando processi tradizionali come smerigliatura, taglio e sbavatura, migliorando la qualità dei prodotti finiti e garantendo maggiore sicurezza agli operatori.

Scopriamo insieme come questi sistemi robotizzati stiano ridefinendo il futuro della fonderia.

Table of Contents

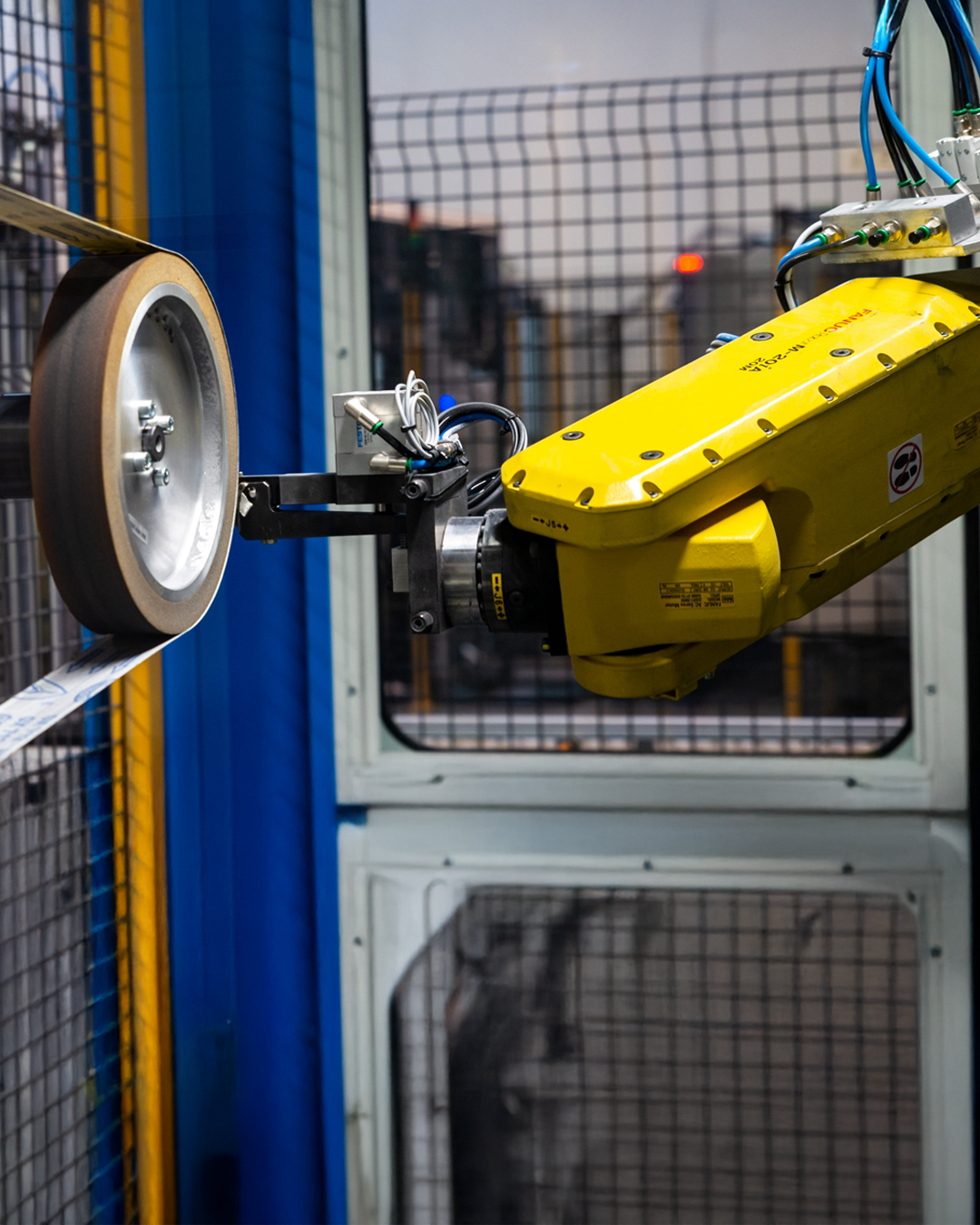

Smerigliatura: efficienza e precisione a portata di robot

Nell’ambito delle fonderie, la smerigliatura è un’operazione cruciale per ottenere superfici uniformi e di alta qualità. L’impiego di robot specializzati nei processi di smerigliatura consente di lavorare a ciclo continuo, portando notevoli vantaggi:

- Automazione e velocità: i robot operano ininterrottamente, aumentando la produttività e riducendo i tempi di lavorazione.

- Precisione costante: grazie all’eliminazione degli errori umani, ogni pezzo riceve una finitura uniforme, indipendentemente dal volume di produzione.

- Flessibilità: i sistemi robotizzati si adattano facilmente a diverse geometrie, senza necessità di interventi strutturali complessi.

Inoltre, l’adozione di tecnologie avanzate – come sensori e sistemi di feedback in tempo reale – consente ai robot di regolare la velocità e la pressione applicata, ottimizzando il processo in base al materiale e alle specifiche della superficie.

Taglio: precisione e risparmio con l’automazione

Anche nelle operazioni di taglio industriale l’introduzione della robotica e delle macchine a controllo numerico (CNC) hanno portato numerosi benefici:

- Taglio preciso: le operazioni complesse vengono eseguite con tolleranze molto strette, eliminando la necessità di interventi correttivi.

- Riduzione degli sprechi: l’automazione minimizza gli errori, ottimizzando l’uso dei materiali e riducendo significativamente gli scarti.

- Lavorazione di materiali difficili: ideale per leghe dure e materiali ad alta resistenza, il taglio robotizzato garantisce una lavorazione precisa e affidabile.

Per ottenere risultati impeccabili, sistemi innovativi come il taglio a laser o a plasma automatizzato vengono impiegati, assicurando prestazioni elevate anche con materiali particolarmente spessi o duri e contribuendo a prolungare la vita degli utensili.

Sbavatura: sicurezza e qualità al servizio dell’automazione

La rimozione delle sbavature, tradizionalmente un’operazione delicata, ha beneficiato notevolmente dall’automazione. I robot per la sbavatura offrono vantaggi significativi:

- Rimozione precisa delle sbavature: dotati di strumenti abrasivi o spazzole rotanti, i robot eliminano le sbavature in modo uniforme, preservando l’integrità del pezzo.

- Aumento della sicurezza: l’automazione riduce l’esposizione degli operatori a rischi fisici, come tagli o incidenti, migliorando significativamente le condizioni di lavoro.

- Efficienza operativa: la sbavatura automatizzata è più veloce rispetto alla lavorazione manuale, rendendo il processo ideale per produzioni su larga scala.

Tecniche avanzate, quali la sbavatura a vibrazione o l’utilizzo continuativo di utensili rotanti, si integrano in questi processi, adattandosi perfettamente alle specifiche di ogni pezzo e garantendo risultati di alta qualità.

I vantaggi complessivi della robotica di fonderia

L’integrazione della robotica e dell’automazione nei processi produttivi porta benefici che si estendono a tutto il ciclo produttivo. Le lavorazioni ininterrotte permettono di ridurre i tempi di ciclo e aumentare la capacità produttiva complessiva, mentre la diminuzione dei costi di manodopera e l’ottimizzazione dell’efficienza operativa rendono l’investimento in robotica altamente vantaggioso.

Inoltre, il monitoraggio in tempo reale consente di mantenere costanti i parametri di qualità, riducendo scarti e difformità tra i lotti di produzione. La possibilità di riprogrammare rapidamente i robot permette di affrontare diverse tipologie di pezzi, riducendo i tempi di fermo e migliorando la dinamica produttiva, contribuendo anche a un uso più sostenibile delle risorse.

Fonderia 4.0: l’innovazione che segna il futuro

L’evoluzione verso la “Fonderia 4.0” integra la robotica con tecnologie avanzate come l’Intelligenza Artificiale, l’Internet of Things (IoT) e l’analisi dei dati, creando un ecosistema produttivo in cui il monitoraggio continuo e la manutenzione predittiva diventano realtà quotidiane. Questi sistemi intelligenti ottimizzano i parametri operativi e prevedono eventuali guasti, garantendo una maggiore affidabilità.

La comunicazione tra le macchine automatizzate favorisce un flusso di lavoro dinamico e ottimizzato, capace di adattarsi rapidamente alle variazioni della produzione, mentre l’introduzione dei robot collaborativi (cobot) permette agli operatori di lavorare fianco a fianco con la tecnologia, coniugando la precisione dell’automazione con la flessibilità umana.

Conclusione: la robotica, pilastro della fonderia del futuro

La robotica e l’automazione stanno tracciando un percorso innovativo nel settore della fonderia, trasformando operazioni tradizionali in processi altamente efficienti, precisi e sicuri. Le tecnologie impiegate in smerigliatura, taglio e sbavatura non solo elevano la qualità dei prodotti finiti, ma permettono anche una significativa riduzione dei costi e un uso più sostenibile delle risorse.

In un’era che guarda sempre più verso la Fonderia 4.0, l’integrazione di soluzioni avanzate rappresenta il futuro della produzione. Efficienza, sicurezza e sostenibilità si fondono per creare processi produttivi d’eccellenza, e Arcos è pronta ad accompagnare le aziende in questo viaggio verso l’innovazione.

Scopri di più sulle soluzioni innovative di Arcos visitando il nostro sito web.