Proces wykańczania powierzchni obiektów o różnej geometrii i materiale może być teraz przeprowadzany z niezrównaną optymalizacją dzięki zastosowaniu systemów zrobotyzowanych. Korzyści z robotycznego polerowania są teraz jasne i sprawdzone dla osób z branży, ale zmiany w ostatnich latach wymagały większej uwagi na zużycie surowców, zużycie energii oraz całkowity czas cyklu przetwarzania. W tym sensie Arcos jest w czołówce, aby zagwarantować zrobotyzowane rozwiązanie najlepiej dopasowane do każdej rzeczywistości, z wysoce spersonalizowanym profesjonalnym doradztwem w zakresie procesu, który należy wykonać. Dowiedz się, jak to działa, dzięki ukończonemu studium przypadku dla ważnej marki perfum. Table of Contents

Wzrost cen surowców i coraz większe znaczenie zużycia energii w firmach wymaga większej uwagi na rodzaj procesu, który jest stosowany do wykańczania powierzchni. Aby odpowiedzieć na tę fundamentalną potrzebę, Arcos oferuje ukierunkowane porady dotyczące rodzaju procesu niezbędnego dla danej rzeczywistości. Dostępni są specjaliści ds. procesów, którzy na różnych etapach określają dla każdego konkretnego elementu i materiału, czego należy użyć i jak najlepiej obrobić dany element. Klient dostarcza głównych informacji na temat produktu, który ma zostać przetworzony – w niektórych przypadkach nawet w jaki sposób polerowanie zostało przeprowadzone ręcznie – i na tej podstawie badany jest najbardziej odpowiedni zrobotyzowany proces polerowania za pomocą różnych testów. Po wszystkich niezbędnych ocenach firma otrzymuje niezwykle skuteczny proces produkcyjny zdolny do zmniejszenia czasu cyklu o 40% dzięki mierzonemu i świadomemu wyborowi narzędzi pracy – kołom i pastom.

To szczegółowe zwrócenie uwagi na każdy element przydatny do polerowania pozwala na uzyskanie znaczących korzyści: Każda firma musi zmagać się z zużyciem energii i materiałów, dlatego Arcos stara się zoptymalizować każdy aspekt procesu. Na przykład w zakresie zużycia energii systemy robotyczne są projektowane z myślą o zmniejszeniu zużycia prądu elektrycznego i z uwzględnieniem kosztów sprężonego powietrza używanego przez maszynę. Jeśli chodzi o materiały, od 2020 roku nastąpił wzrost kosztów past i środków ściernych o 15-20%: dlatego wybór materiałów eksploatacyjnych jest fundamentalny i przeprowadza się wiele testów, aby znaleźć najbardziej korzystne rozwiązanie. Te testy optymalizacji procesu pozwalają dostarczyć najbardziej optymalny model dla każdej rzeczywistości, z konkretnymi poradami dotyczącymi używanych materiałów. W ten sposób Arcos udowadnia, że jest nie tylko dostawcą, ale także kompetentnym konsultantem z wieloletnim doświadczeniem w branży. Firmy, które inwestują w polerowanie zrobotyzowane, z czasem uzyskują znaczne oszczędności: tak właśnie wygląda rzeczywistość w sektorze modowym w przypadku polerowania detali aluminiowych.

Firma zwróciła się do Arcos w celu polerowania nakrętek przeznaczonych do zamykania luksusowych perfum. Najważniejsze cechy, które należało wziąć pod uwagę, aby zaoferować najlepsze rozwiązanie robotyczne, to materiał i geometria części.

Omawiany materiał to zamak, stop aluminium, więc bardzo wrażliwy materiał: aby uniknąć jego przegrzania i deformacji podczas obróbki, konieczne było znalezienie odpowiedniego kompromisu. Do zapewnienia odpowiedniego polerowania decydujące są: prędkość szczotki, rodzaj pasty i czas obróbki. Dlaczego automatyczny system jest znacznie korzystniejszy niż obróbka ręczna? W procesie ręcznym operator pracuje częścią pod kołem obracającym się z ustaloną prędkością i po kilku minutach odczuwa jej przegrzewanie. Zmusza to operatora do zatrzymania operacji w celu jej schłodzenia, a następnie wznowienia procesu i przeplatania faz polerowania z fazami chłodzenia: nieuchronnie czas pracy jest przedłużany. Dzięki robotycznemu polerowaniu można natomiast regulować prędkość koła wraz z ilością pasty, znacznie skracając czas obróbki dla optymalnej obróbki części. W tym przypadku czas cyklu został skrócony o 30% dzięki czasowi pracy systemu wynoszącemu 9 nieprzerwanych godzin.

Kształt gwiazdy nakrętek miał rowki i dlatego trudno było je polerować. Aby uniknąć ręcznego ustawiania ścieżki w programie na komputerze, znaleziono niezwykle proste rozwiązanie. Operator zaprogramował wzór okręgu, ustawiając współrzędne środka gwiazdy z promieniem między grzebieniem a szczytem. Wkładając tę podstawową funkcję geometryczną do robota, można było przejść do polerowania każdego punktu poprzez kompensację: ta sama siła robocza jest wywierana na całej powierzchni, a koło styka się z rowkami, gdy nie odczuwa nacisku obiektu. W ten sposób cała geometria gwiazdy jest kompletna i bezbłędnie wypolerowana.

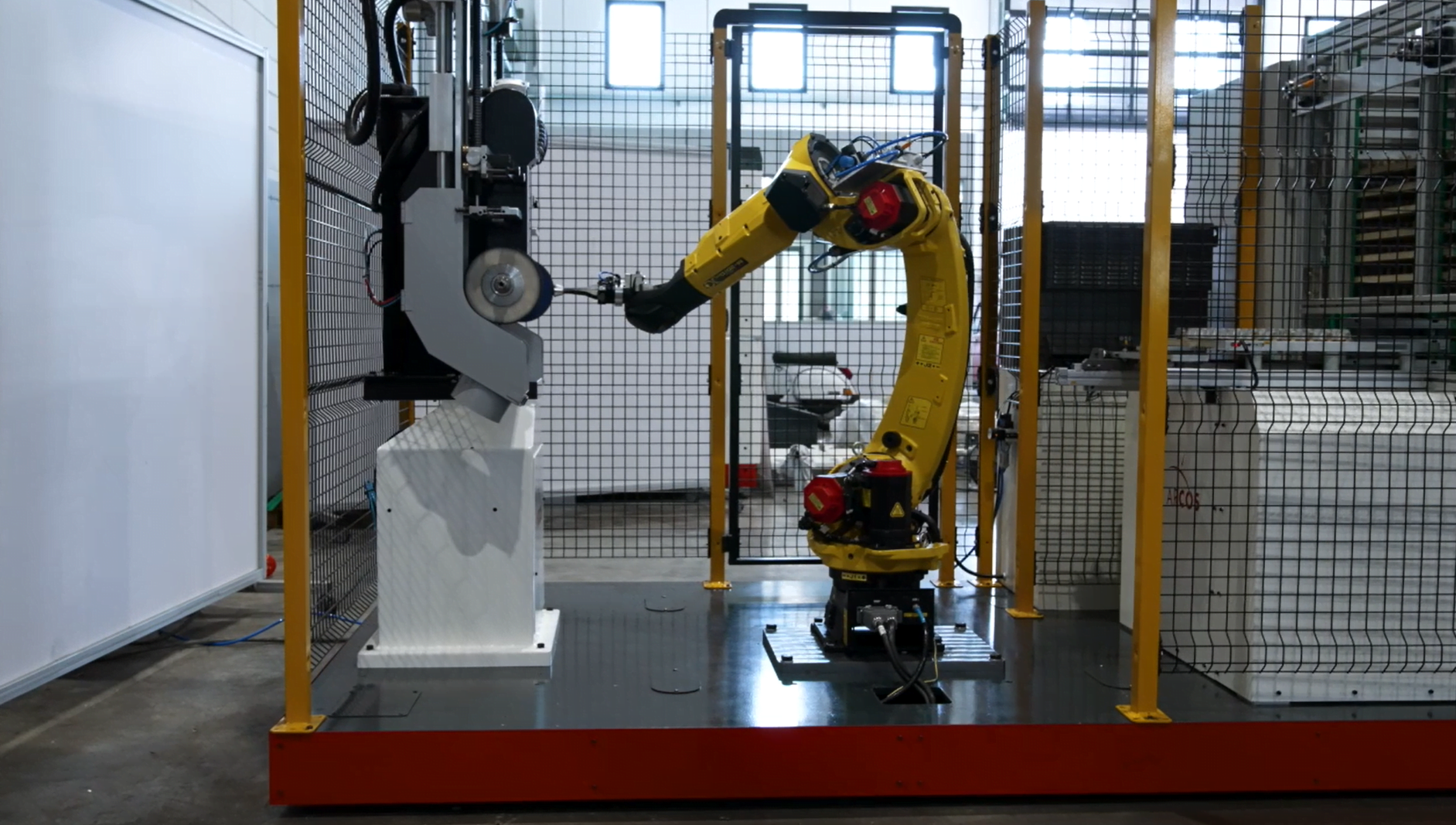

System, który został zbadany, jest również niezwykle ekonomiczny: składa się z robota o masie 25 kg, systemu załadunkowego o dużej autonomii i jednostki z dwoma głowicami czyszczącymi z jednym silnikiem. Ten ostatni szczegół pozwala na kontynuowanie pracy bez obecności dwóch niezależnych jednostek, optymalizując przestrzenie i czasy pracy. Jedna głowica czyszcząca jest wykonana z klasycznej bawełny, a druga z wentylowanej niebieskiej bawełny do pełnego pokrycia elementów. Głowica dociera do poszczególnych punktów geometrii elementów, polerując całą powierzchnię. Jak widać na filmie, wyposażenie mocujące zostało wykonane z drewna z dwóch głównych powodów: Podajnik z mieszanką popycha 80-centymetrową masę na koło w taki sposób, aby prawidłowo dozować masę do koła polerskiego: dostosowuje czas i ilość, dla doskonałego rezultatu. Zastosowana ładowarka pozwala na pracę w 25 rzędach po 50 sztuk na palecie: wydajność 1000 sztuk jest gwarantowana przy 9 godzinach ciągłej pracy bez potrzeby operatora, dzięki znacznej autonomii systemu.

Wzrost kosztów w ostatnich latach wymaga od firm większej uwagi na każdy szczegół w procesie polerowania ich części. Polerowanie za pomocą robotów pozwala znacznie zoptymalizować czas pracy i korzystać z najbardziej odpowiednich narzędzi zgodnie z obecnymi potrzebami. W zależności od zastosowań, Arcos pozwala zoptymalizować proces, znajdując najbardziej odpowiednie materiały i najtańszą technologię. W ten sposób, potwierdza się nie tylko jako integrator systemów robotycznych, ale również jako wsparcie w procesie z bogatym doświadczeniem historycznym. Czy chcesz znaleźć najlepsze rozwiązanie do polerowania swoich elementów? Skontaktuj się z nami: nasz zespół doradzi Ci najbardziej odpowiedni system.REDUKCJA KOSZTÓW DZIĘKI OPTYMALIZACJI PROCESÓW

ZALETY DORADZTWA W ZAKRESIE POLEROWANIA ZROBOTYZOWANEGO DOSTOSOWANEGO DO POTRZEB KLIENTA

STUDIUM PRZYPADKU: POLEROWANIE MODNYCH I LUKSUSOWYCH DETALI

MATERIAŁ

GEOMETRIA

SKŁADNIKI EKONOMICZNEGO SYSTEMU

PODSUMOWANIE

ZROBOTYZOWANE POLEROWANIE: OPTYMALIZACJA PROCESU Z ARCOS

Arcos Badania i rozwój

|

Wykończenie powierzchni

|

Zmodyfikowano na 20 sierpnia, 2024