Arcos rozwija i wdraża automatyczne systemy wykańczania przy użyciu robotów i najnowocześniejszych technologii. Zrobotyzowane systemy Arcos gwarantują niezawodność i elastyczność: ich technologia zapewnia najwyższy poziom wydajności dla wielu zróżnicowanych procesów, włączając w to obsługę obiektów, montaż, kontrolę jakości, sortowanie, malowanie itp.

Wszystkie systemy wykańczania są projektowane i budowane, aby sprostać potrzebom produkcyjnym klienta, dlatego też jedną z ich cech jest możliwość włączenia w pełni spersonalizowanej komórki do systemu produkcyjnego. Bliska współpraca z inżynierami i projektantami Arcos, w udostępnianiu z klientem pomysłów, pozwala nam tworzyć wysoko spersonalizowane zrobotyzowane systemy zintegrowane z rzeczywistością produkcyjną klienta.

Zrobotyzowane systemy Arcos są w stanie obrabiać elementy z dowolnego materiału, nawet o bardzo skomplikowanej geometrii; dlatego są w stanie zaspokoić potrzeby różnych sektorów, takich jak lotnictwo, motoryzacja, energetyka, przemysł naftowy i gazowy, medycyna, przemysł, zegarmistrzostwo, luksus i moda, meble i wiele więcej.

Zastąpienie pracy ręcznej systemami zrobotyzowanymi Arcos to dobry wybór, jeśli zależy Ci na wysokiej wydajności lub jeśli praca ręczna jest ryzykowna, lub nieopłacalna. Korzyści wynikające z tych autonomicznych narzędzi są liczne: tempo produkcji znacznie się zwiększa, możliwość popełnienia błędu maleje, a operatorzy mogą wykonywać bardziej satysfakcjonujące i mniej niebezpieczne zadania.

Każda zrobotyzowana cela zaprojektowana przez Arcos jest budowana z najlepszymi systemami bezpieczeństwa. Każdy system posiada dźwiękoszczelne kabiny ochronne wyposażone w systemy do usuwania pyłów kabiny ochronne, a nadzór nad pracą maszyny powierzony jest systemowi HMI – Human Machine Interface.

CECHY NASZYCH KOMÓREK DO GRATOWANIA I POLEROWANIA

Systemy zrobotyzowane Arcos zapewniają najlepszą, najnowocześniejszą technologię, oferując:

STUDIA PRZYPADKÓW ZROBOTYZOWANYCH KOMÓREK

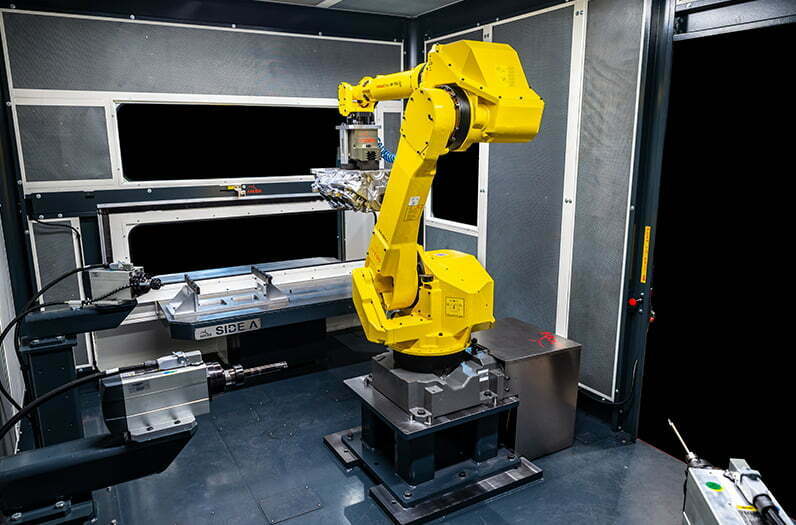

PRECYZYJNE GRATOWANIE BLOKU SILNIKA SUPERSAMOCHODU

Zrobotyzowana komórka została zaprojektowana do precyzyjnego usuwania zadziorów z bloków silników V8 luksusowych supersamochodów.

Krytyczne punkty robocze, o słabej dostępności, są obrabiane za pomocą specjalnych narzędzi zamontowanych na elektrowrzecionach.

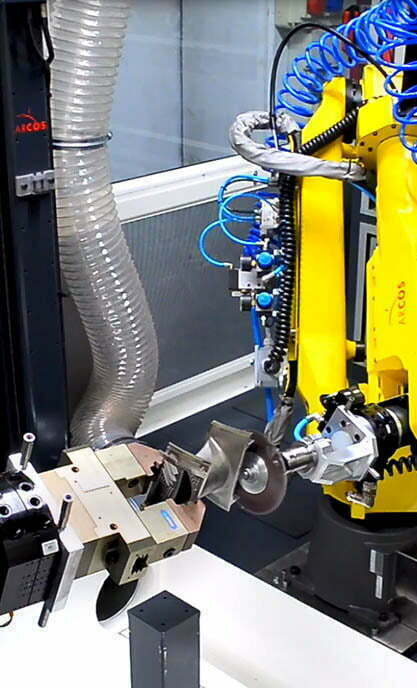

ZROBOTYZOWANY SYSTEM DO PRECYZYJNEGO GRATOWANIA ŁOPATEK TURBIN

Zrobotyzowany system pozwala na automatyczne usuwanie zadziorów obróbkowych, począwszy od mikropołączonych łopatek turbin o różnych skrętach.

• 2 roboty Fanuc

• Automatyczny stół do załadunku/rozładunku detali

• System szybkiej wymiany chwytaków

• System szybkiej wymiany wrzeciona narzędziowego

• Magazyn z 4 pneumatycznymi tulejami zaciskowymi

• Magazyn z 20 wrzecionami narzędziowymi

• Automatyczny system ponownej kwalifikacji i pozycjonowania przedmiotu obrabianego

• System wizyjny do kontroli pozycjonowania detalu

• System RFID do rozpoznawania narzędzi i chwytaków

• 2 jednostki szczotkujące

• Automatyczna kontrola zużycia narzędzi

ZROBOTYZOWANY SYSTEM DO SZLIFOWANIA I WYKAŃCZANIA CZĘŚCI ALUMINIOWYCH DLA SEKTORA LOTNICZEGO

• 2 jednostki SM9, jednostka wahadłowa do szlifowania podwójną szczotką;

• 3 jednostki SB3, jednostka wrzecionowa do ściernic gumowych;

• 1 jednostka SM6, jednostka wahadłowa do szlifowania taśm ściernych;

• 1 robot FANUC 50 KG;

• 4 automatyczne chwytaki do mocowania detali;

• 4 zestawy pazurów do mocowania każdego przedmiotu obrabianego;

• 1 system załadunku/rozładunku za pomocą stołu obrotowego;

• 1 szafa elektryczna z panelem sterowania;

• W pełni zamknięta kabina ochronna.

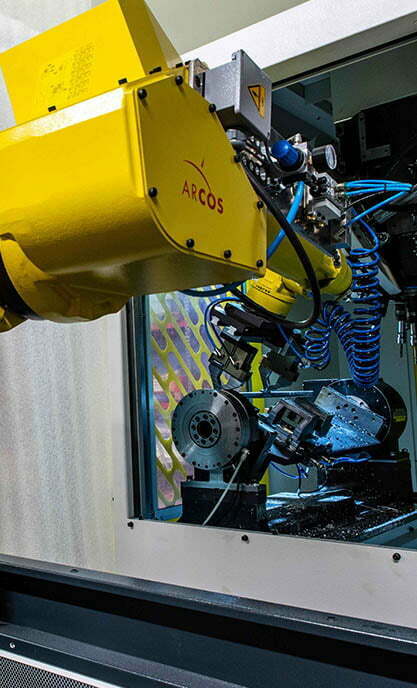

ZROBOTYZOWANY SYSTEM DO SZLIFOWANIA, SATYNOWANIA I WIERCENIA (OBRABIARKA)

• 1 sześcioosiowy robot FANUC M70Ic/50M z opcją bezpieczeństwa Fanuc DCS;

• 1 centrum obróbcze CNC Fanuc Robodrill wyposażone w narzędzia;

• 2 chwytaki do mocowania detali;

System załadunku/rozładunku ze stołem obrotowym;

• 1 jednostka szlifierska SM6, jednostka wahadłowa do szlifowania taśmą ścierną;

• 1 zespół satynowania, zespół wahadłowy do satynowania taśmy;

•1 podwójna jednostka polerująca wyposażona w dwa pistolety na pastę stałą;

• 2 jednostki wiercące/gwintujące;

• 1 szafa sterownicza z panelem HMI Proface;

• Interfejs z systemem zarządzania;

• Komunikacja Profinet;

• 1 w pełni zamknięta szafa ochronna;

Części: Komponenty dla obiektów sportowych;

Materiał: Aluminium;

Operacje: Szlifowanie, Satynowanie i podawanie.

ZROBOTYZOWANY SYSTEM DO OBSŁUGI MASZYN

• 1 Sześcioosiowy robot FANUC M20iA/20M z opcją bezpieczeństwa Fanuc DCS;

• 2 podwójne chwytaki do mocowania przedmiotu obrabianego;

• System załadunku i rozładunku ze stołem obrotowym;

• 1 stacja buforowania detali z ponowną kwalifikacją detali;

• Stacja mycia/ przedmuchiwania detali;

• Stacja kontroli jakości detali;

• Parametryzowane ścieżki robocze generowane z samouczeniem;

• 1 szafa sterownicza z panelem HMI Proface;

• Komunikacja Profinet;

• Sieci ochronne;

• Wyłącznik bezpieczeństwa dostępu do wyspy robota z technologią RFID ze zintegrowanymi przyciskami do sterowania i sygnalizacji

• System antynapadowy i zgodny z LOTO Lockout/Tagout.

Części: Zawory pneumatyczne i hydrauliczne

Materiał: aluminium

Operacje: Serwisowanie

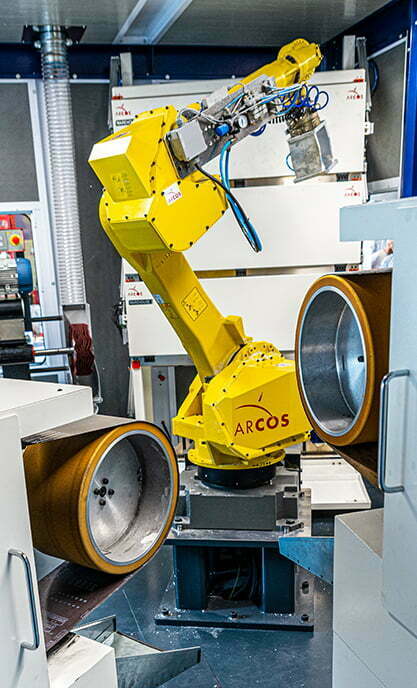

ZROBOTYZOWANY SYSTEM DO SZLIFOWANIA I POLEROWANIA PUSZEK ELEKTRYCZNYCH

Zrobotyzowany system umożliwia automatyczne szlifowanie i polerowanie puszek elektrycznych. System jest wyposażony w pełni automatyczny załadunek i rozładunek komponentów oraz magazyn narzędzi.

• 1 Sześcioosiowy robot FANUC M70Ic/50M;

• 2 podwójne jednostki szlifierskie SMART;

• 1 podwójna jednostka polerująca wyposażona w dwa pistolety na pastę płynną;

• 1 para mechanicznych/pneumatycznych zacisków do mocowania/odłączania obrabianego przedmiotu;

• 1 Automatyczny magazyn zawierający 25 różnych typów tulei zaciskowych;

• 1 Automatyczny system załadunku/rozładunku detali za pomocą przenośników taśmowych;

• 1 Szafa elektryczna z panelem sterowania;

• Całkowicie zamknięte szafy ochronne.

Obrabiane elementy: Skrzynki elektryczne Materiał: Stal nierdzewna

Operacje:

• Automatyczne szlifowanie taśmą ścierną;

• Polerowanie obudów ze stali nierdzewnej.