Aby odnieść sukces na rynku, już nie wystarczy różnicować się od konkurentów pod względem jakości produktu i oferowanego asortymentu, ale niezwykle istotne stało się zwiększanie wydajności swoich zakładów.

Zanim będziesz mógł zoptymalizować wydajność swojego łańcucha dostaw, konieczna jest dokładna analiza sposobów i czasów, w jakich wykonywana jest cała działalność, aby móc dysponować mierzalnymi danymi, które pozwolą zidentyfikować poziom wydajności twojej firmy. Aby przeprowadzić kompletną analizę czasu cyklu pracy, cały proces produkcyjny powinien zostać podzielony na procesy, które z kolei muszą być podzielone na fazy: zbiór faz generuje czas cyklu lub ilość czasu, który upływa między wystąpieniem zdarzenia a jego powtórzeniem.

Stosowanie tego podejścia do koncepcji Lean Production pozwala na świadomą i ukierunkowaną optymalizację procesów produkcyjnych: posiadanie precyzyjnej miary tego, ile czasu poświęca się na wytworzenie produktu, pozwala obliczyć koszt pracy i koszt jednostkowy.

Im krótszy czas potrzebny do zakończenia cyklu, tym niższy będzie także koszt wewnętrzny. Jak więc przyspieszyć cykl pracy, nie wpływając negatywnie na jakość wytworzonej części? Jednym z najpopularniejszych rozwiązań w erze Przemysłu 4.0 jest automatyzacja łańcuchów produkcyjnych, co umożliwia zarządzanie procesami i maszynami poprzez systemy kontrolne.

To podejście pozwala znacznie poprawić jakość produktu, zwłaszcza w procesach, które wykonywane ręcznie mogłyby generować znaczne ilości odpadów i niedoskonałości, co prowadziłoby do obniżenia jakości produktu i w konsekwencji do obniżenia ceny. Do tych procesów należą wszystkie działania wykończeniowe powierzchni, takie jak szlifowanie lub piaskowanie, które wymagają użycia złożonych i potencjalnie niebezpiecznych narzędzi.

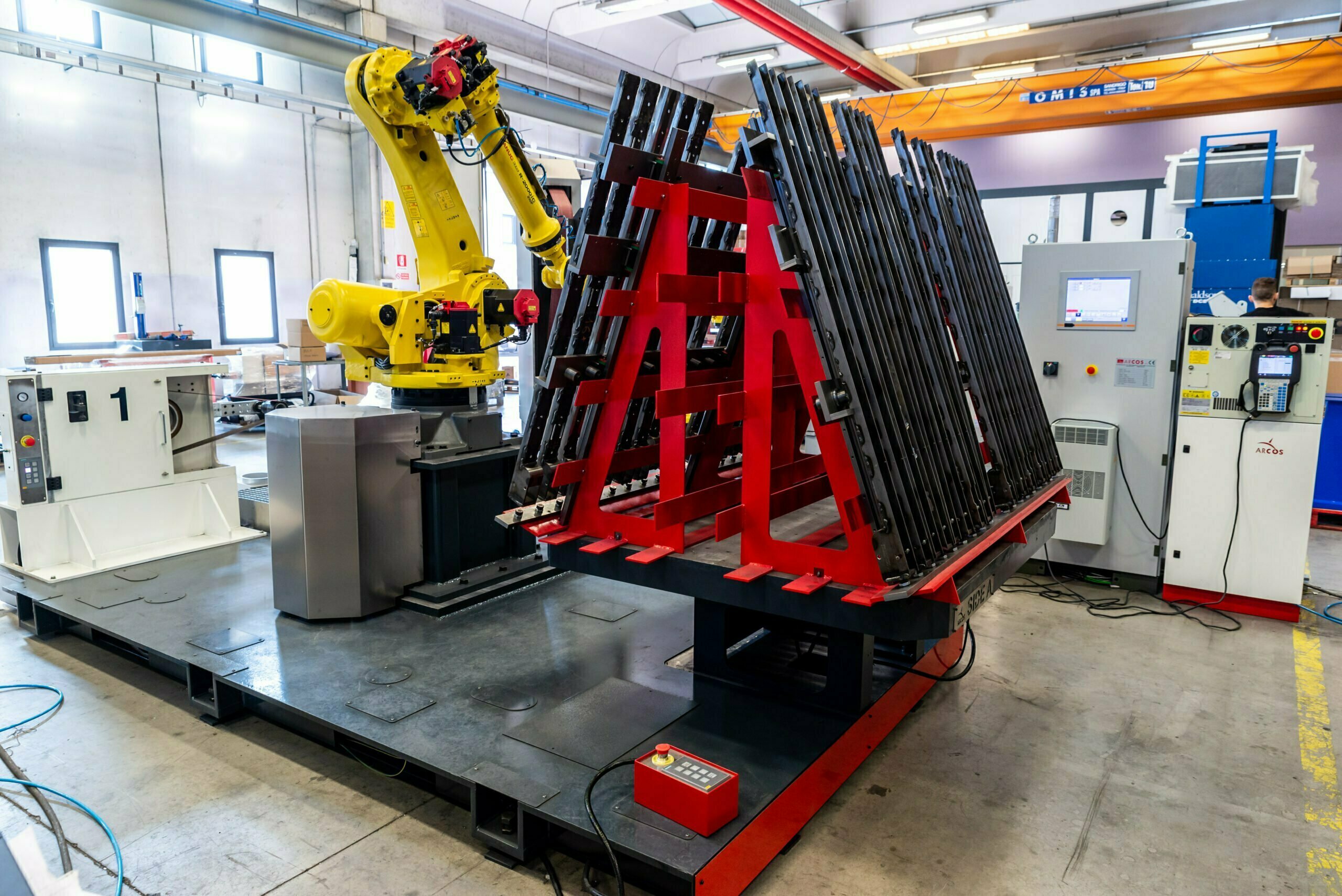

Dzięki głębokiej wiedzy na temat sektora przemysłowego i potrzeb przedsiębiorstw produkcyjnych firma Arcos była w stanie opracować konkretne systemy wspierające przedsiębiorstwa w procesie optymalizacji ich wydajności, a także zidentyfikować konkretne maszyny do każdego z procesów obróbki powierzchni. W tym artykule dowiesz się, jak skrócić czasy produkcji o połowę dzięki automatyzacji szlifowania robotycznego.

Table of Contents

AUTOMATYZACJA PROCESU SZLIFOWANIA DLA ZDROWIA OPERATORÓW

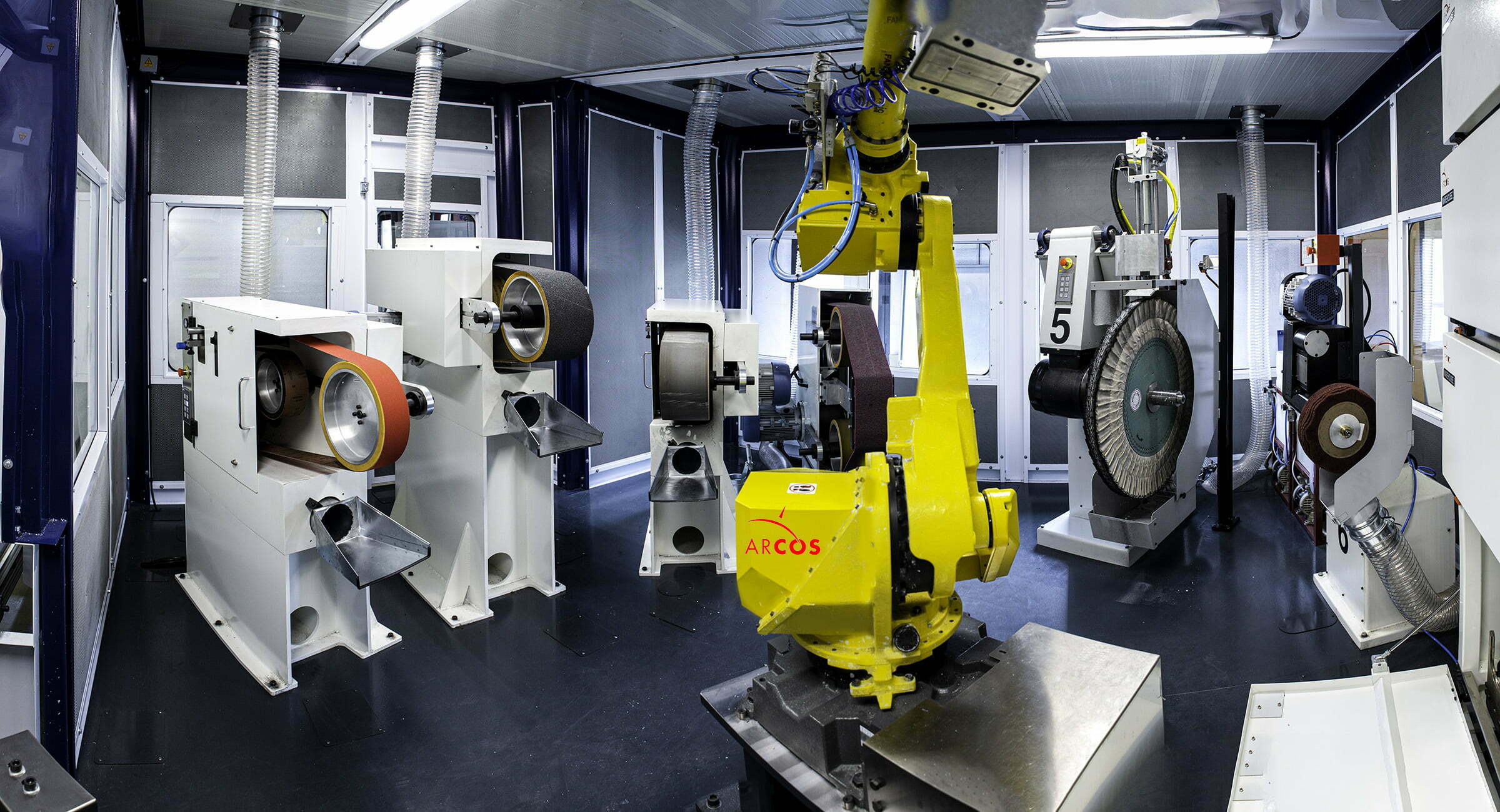

Zastosowanie zautomatyzowanych systemów jest już powszechne w większości systemów produkcyjnych, nie tylko w celu poprawy jakości gotowego produktu, ale także dlatego, że pozwala na zmniejszenie nakładu pracy w szkodliwych procesach. W szczególności proces szlifowania wymaga szeregu procesów wykonywanych na elementach, nawet o skomplikowanych kształtach, przy użyciu niebezpiecznych narzędzi. W rzeczywistości większość czynności odbywa się na powierzchniach roboczych lub maszynach ręcznych, które wykorzystują materiały ścierne, takie jak pasy ścierne lub sztywne narzędzia, poruszane z dużą prędkością.

Ryzyka dla operatora szlifowania mogą być różne: ryzyko wypadków, takie jak urazy, skaleczenia lub zmiażdżenia spowodowane obsługą elementów i upadkami; ryzyko higieniczno-środowiskowe związane pyłem podczas cyklu szlifowania; choroby zawodowe spowodowane powtarzalną pracą i manualnym przenoszeniem ładunków, obrażenia układu słuchowego, choroby układu oddechowego oraz choroby spowodowane drganiami narzędzi.

Zautomatyzowany system znacznie zmniejsza ryzyko generowane przez ręczne szlifowanie, zarówno w zakresie czynności praktycznych, jak i skutków ubocznych obróbki: robot wykonuje pracę w chronionym środowisku, kabinie, z systemem odsysania pyłu.

AUTOMATYZACJA PROCESU SZLIFOWANIA W CELU ZWIĘKSZENIA WYDAJNOŚCI

Wykorzystanie maszyn do obsługi produktów i kolejnych procesów pozwala na dokładne i powtarzalne przetwarzanie, nadając całemu procesowi znormalizowane i wcześniej mierzone cechy. Jeśli chodzi o pomiar czasu cyklu, istnieją pewne kwestie, które należy uwzględnić przed porównaniem pracy manualnej z robotyczną: poprzez analizę każdej z faz, które składają się na operacje całego procesu produkcyjnego i porównanie ich z tymi samymi przeprowadzonymi z zastosowaniem automatyzacji. W niektórych przypadkach cykl pracy manualnej może być lepszy. Nie oznacza to, że cały cykl pracy manualnej jest lepszy od produkcji zautomatyzowanej, ale że pojedyncza faza jest wykonywana szybciej niż przez robota. W takich przypadkach, nawet jeśli robotowi zajmuje więcej czasu w pojedynczej fazie, zgłasza on krótszy czas ukończenia całego cyklu.

Dotyczy to tych przypadków, w których robot jest zaprogramowany do powielania czynności wykonywanych ręcznie, wykorzystując swój potencjał w niewłaściwy sposób: automatyzacja procesów wykańczania pozwala na wykorzystanie różnych technologii, w porównaniu do tych, które mogą być używane ręcznie, co pozwala na optymalizację procesu wykańczania.

Co więcej, automatyzacja pozwala skrócić bezproduktywne okresy, w których element przechodzi z jednego ręcznego stanowiska roboczego do drugiego, gotowy do kontynuowania następnej fazy przetwarzania, wykonując w jednej fazie i za pomocą jednego „ramienia” cały cykl przetwarzania. W ten sposób skraca się czas cyklu, zmniejsza się ilość wytwarzanych odpadów, a jakość i ilość zgodnych elementów wzrasta.

PODSUMOWANIE

Projektowanie i budowa systemu automatyzacji dla określonego cyklu produkcyjnego wymaga z pewnością znaczącego początkowego nakładu, także pod względem szkolenia personelu i adaptacji poprzedniego systemu produkcyjnego. Jednak wysoki wskaźnik zwrotu z inwestycji (ROI) oraz długotrwałość systemu uzasadniają ten początkowy koszt. W przeciwieństwie do produkcji manualnej robot może wykonywać pracę 24/7, zachowując tę samą jakość produkcji, z przewidywalną wydajnością i możliwą do powtórzenia w długotrwałym okresie czasu, wykonując skomplikowane procesy nawet na dużych elementach lub w obszarach trudno dostępnych.

Arcos ciągle pracuje nad oferowaniem innowacyjnych technologii i rozwiązań odpowiednich dla każdego sektora. Jeśli chcesz przyspieszyć innowacje produkcyjne w swojej firmie,skontaktuj się z nami: zespół Arcos jest do Twojej dyspozycji, aby pomóc Ci w wyborze najlepszego systemu dla Twojego biznesu.