Le processus de finition superficielle d’objets de géométrie et de matériaux divers peut désormais être réalisé avec une optimisation inégalée grâce à l’utilisation de systèmes robotisés. Les avantages du polissage robotisé sont désormais clairs et éprouvés par les professionnels du secteur, mais les changements survenus ces dernières années ont nécessité une plus grande attention à la consommation de matières premières utilisées, à la consommation d’énergie nécessaire et à la durée totale du cycle de traitement.

Dans ce sens, Arcos est à l’avant-garde pour garantir la solution robotique la mieux adaptée à chaque réalité, avec des conseils professionnels hautement personnalisés sur le processus à suivre. Découvrez comment cela fonctionne à travers une étude de cas réalisée pour une importante marque de parfum.

Table of Contents

RÉDUIRE LES COÛTS GRÂCE À L’OPTIMISATION DES PROCESSUS

L’augmentation des prix des matières premières et le poids que la consommation d’énergie a pris au sein des entreprises ont nécessité une plus grande attention au type de processus mis en œuvre pour la finition des surfaces.

Pour répondre à ce besoin fondamental, Arcos fournit des conseils ciblés pour le type de processus nécessaire à sa réalisation. Des spécialistes du processus sont mis à disposition qui, à travers différentes étapes, identifient pour chaque pièce et matériau spécifique ce qu’il faut utiliser et comment travailler au mieux l’élément. Le client fournit les principales informations sur le produit à traiter – dans certains cas, même sur la façon dont le polissage a été effectué manuellement – et, sur cette base, le processus de polissage robotisé le plus approprié est étudié à travers divers tests. Après toutes les évaluations nécessaires, l’entreprise dispose d’un processus de fabrication extrêmement efficace, capable de réduire le temps de cycle de 40 % grâce à un choix mesuré et conscient des outils de travail – roues et pâte.

LES AVANTAGES DE LA CONSULTATION POUR UN POLISSAGE ROBOTISÉ SUR MESURE

Cette attention particulière portée à chaque élément utile au polissage permet d’obtenir des avantages significatifs:

- Le temps de cycle est réduit;

- Augmentation de la production;

- La consommation d’abrasifs (pâte et meules) est réduite;

- La consommation d’énergie est limitée (électricité, air comprimé, etc.).

Toute entreprise est confrontée à la consommation d’énergie et de matériaux, c’est pourquoi Arcos s’efforce d’optimiser tous les aspects du processus. En ce qui concerne l’énergie, par exemple, les systèmes robotiques sont conçus de manière à réduire la consommation d’électricité et le coût de l’air comprimé utilisé par la machine. En ce qui concerne les matériaux, en revanche, à partir de 2020, le coût des pâtes et des abrasifs augmentera de 15 à 20 % : le choix des consommables est donc fondamental et de multiples tests sont effectués pour trouver la solution la plus avantageuse.

Ces tests d’éviscération des processus permettent de fournir le modèle le plus optimal pour chaque réalité, avec des conseils spécifiques sur les matériaux à utiliser. Arcos se confirme ainsi non seulement comme un fournisseur, mais aussi comme un conseiller compétent, guidé par une longue expérience dans le domaine. Les entreprises qui investissent dans le polissage robotisé réalisent des économies considérables dans le temps : c’est ce qu’une réalité du secteur de la mode a fait pour le polissage des détails en aluminium.

ÉTUDE DE CAS : POLISSAGE DES DÉTAILS DE LA MODE ET DU LUXE

L’entreprise s’est adressée à Arcos pour le polissage de bouchons destinés à la fermeture de parfums de luxe.

Les caractéristiques les plus importantes à prendre en compte pour offrir la meilleure solution robotique étaient le matériau et la géométrie des pièces.

LE MATÉRIAU

Le matériau en question est le zamak, un alliage d’aluminium, donc un matériau très sensible : pour ne pas surchauffer et déformer la pièce pendant le traitement, il était essentiel de trouver le bon compromis. Pour offrir le polissage le plus adapté, les éléments suivants sont déterminants : la vitesse de la brosse, le type de pâte, les temps de traitement.

Pourquoi le système automatique est-il nettement plus avantageux que le traitement manuel ? Dans le processus manuel, l’opérateur travaille la pièce sous une roue à une vitesse fixe et, après quelques minutes, perçoit une surchauffe. Il est alors obligé d’interrompre l’opération pour la refroidir, puis de reprendre le processus en alternant les phases de polissage et les phases de refroidissement : les temps de travail s’en trouvent inévitablement allongés. En revanche, grâce au polissage robotisé, il est possible de régler la vitesse de la roue en même temps que celle de la pâte, ce qui permet de réduire considérablement la durée du processus pour un traitement optimal de la pièce. Dans ce cas, le temps de cycle a été réduit de 30% grâce à une durée de travail du système de 9 heures ininterrompues.

LA GÉOMÉTRIE

La géométrie en étoile des capuchons présentait des rainures particulières à usiner et donc difficiles à polir efficacement. Pour éviter de définir manuellement la trajectoire à suivre dans le programme de l’ordinateur, une solution extrêmement simple a été trouvée. L’opérateur a programmé la formule de la circonférence en définissant les coordonnées du centre de l’étoile avec le rayon entre la crête et le sommet. En insérant cette fonction géométrique de base dans le robot, il a été possible de procéder au polissage de chaque point par compensation : la même force de travail est exercée sur toute la surface et la roue de contact entre dans les rainures lorsqu’elle ne perçoit pas la poussée de l’objet. De cette manière, toute la géométrie de l’étoile est respectée pour un polissage complet et impeccable.

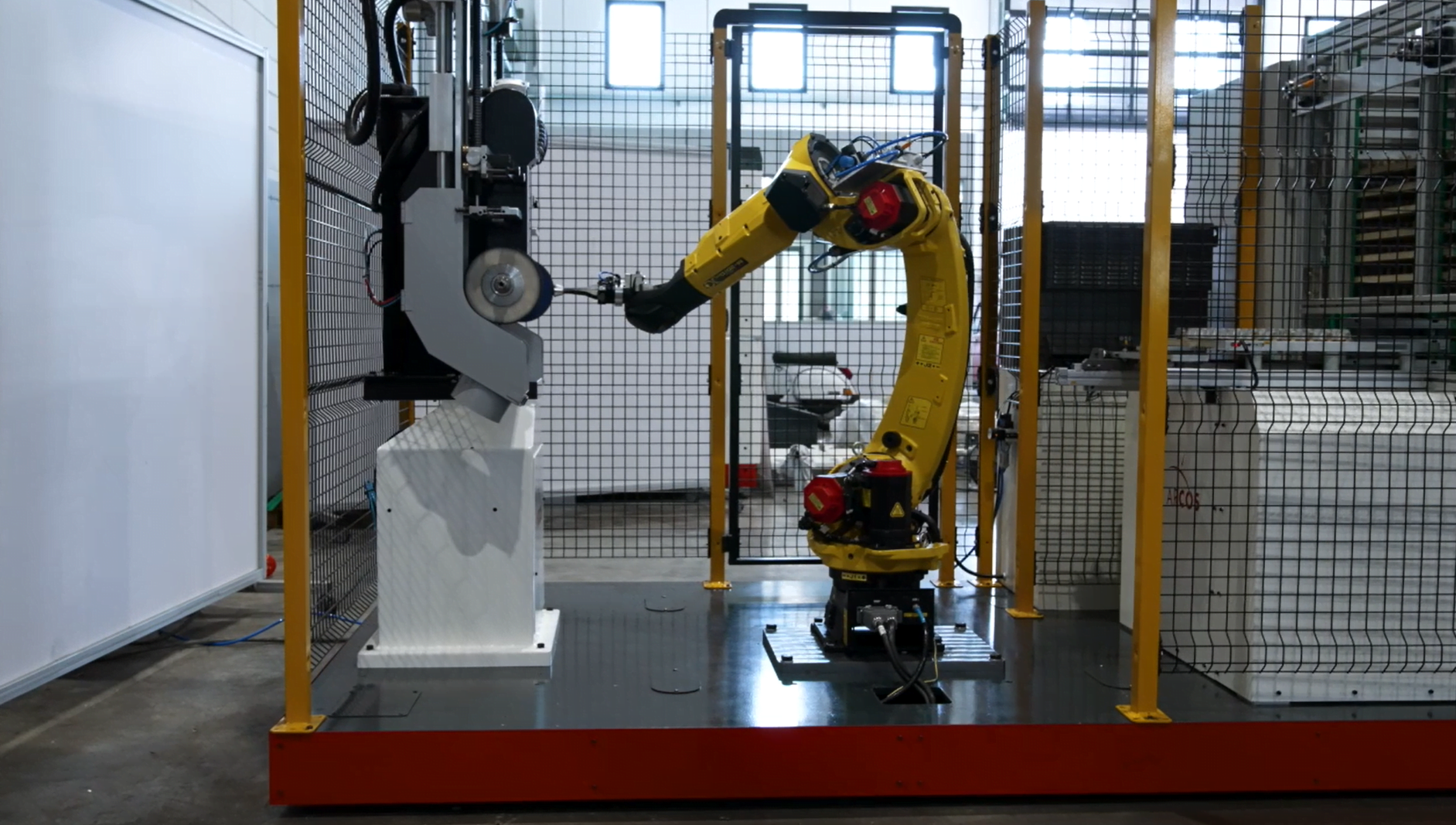

LES COMPOSANTS D’UN SYSTÈME ÉCONOMIQUE

Le système étudié est également extrêmement économique : il est composé d’un robot de 25 kg, d’un système de chargement à grande autonomie et d’une unité de deux têtes de nettoyage avec un seul moteur. Ce dernier détail permet de procéder sans la présence de deux unités indépendantes, en optimisant les espaces et les temps de travail. Une tête de nettoyage est en coton classique, tandis que l’autre est en coton bleu royal ventilé pour plonger les pièces dans la roue – la tête se déploie en éventail et atteint des points particuliers de la géométrie des pièces, en polissant toute la surface.

Comme on peut le voir dans la vidéo, l‘équipement de fixation a été fourni en bois pour deux raisons principales :

- le bois ne risque pas de contaminer, c’est un matériau pur qui évite les frottements et ne raye pas les pièces.

- le bois absorbe la chaleur : les pièces arrivent chaudes du polissage et le bois réduit leur température.

L’alimentateur composé pousse la pâte de 80 cm sur la roue de manière à doser correctement la pâte dans la roue de polissage : il règle la cadence et la quantité, pour un résultat parfait.

Le chargeur utilisé permet de procéder sur 25 rangées pour 50 pièces par palette : 1000 pièces de capacité sont garanties avec 9 heures de travail continu sans besoin de l’opérateur, grâce à la grande autonomie du système.

CONCLUSIONS

L’augmentation des coûts au cours des dernières années oblige les entreprises à prêter plus d’attention à chaque détail dans le processus de polissage de leurs pièces. Le polissage robotisé permet d’optimiser considérablement les temps de travail et d’utiliser les outils les plus adaptés aux besoins actuels. En fonction des applications, Arcos permet d’optimiser le processus en trouvant les matériaux les plus appropriés et la technologie la moins chère. De cette façon, Arcos se confirme non seulement comme un intégrateur de systèmes robotiques, mais aussi comme un soutien gagnant dans le processus avec une expérience historique.

Vous souhaitez trouver la meilleure solution de processus pour le polissage de vos pièces ? Contactez-nous: notre équipe vous conseillera sur le système le plus approprié.