Le brossage des métaux, autrefois considéré comme un travail exclusivement manuel et artisanal, a connu une transformation remarquable grâce aux révolutions technologiques de l’ère moderne. Cette évolution a transformé une technique traditionnelle en un processus sophistiqué où la précision rencontre l’innovation. Aujourd’hui, l’intégration de technologies avancées et de la robotique a non seulement amélioré la qualité de la finition, mais a également ouvert de nouvelles possibilités en termes de design et de fonctionnalité.

Dans cet article, nous découvrirons les outils les plus efficaces et les plus avancés pour ce processus, en tenant compte des facteurs critiques que chaque entreprise devrait évaluer pour choisir l’équipement le plus approprié.

Table of Contents

COMMENT FONCTIONNE CE PROCÉDÉ ET QUELS SONT SES AVANTAGES ?

Le brossage des métaux est un procédé industriel utilisé pour améliorer l’aspect esthétique et la qualité de la surface des métaux. Ce procédé permet d’éliminer les imperfections, de créer une finition uniforme et de préparer le métal à d’autres traitements tels que la peinture ou le soudage.

Voici comment se déroule généralement ce processus :

- Préparation du métal : avant de commencer le brossage, le métal est généralement nettoyé afin d’éliminer toute huile, graisse ou saleté susceptible de nuire à la finition. La surface peut également être lissée pour éliminer la rouille ou d’autres imperfections.

- Sélection de l’outil de brossage : une brosse appropriée est choisie en fonction du type de métal et de la finition souhaitée. Les brosses peuvent varier en termes de matériau, de densité et de rigidité des poils.

- Processus de brossage : le métal est ensuite traité avec la brosse. Cette opération peut être effectuée manuellement ou, plus couramment, à l’aide de machines automatiques ou semi-automatiques. Pendant le processus, la brosse est déplacée sur la surface du métal de manière contrôlée. La pression, la vitesse et l’angle de contact de la brosse sont réglés pour obtenir la finition souhaitée.

- Contrôle de la finition : pendant et après le processus de brossage, la finition du métal est examinée pour s’assurer qu’elle est uniforme et qu’elle répond aux spécifications requises. Ce contrôle peut être effectué visuellement ou à l’aide d’instruments de mesure spécifiques.

- Nettoyage post-traitement : après le brossage, la surface du métal est nettoyée afin d’éliminer tout résidu métallique ou poussière produit pendant le processus.

- Finitions supplémentaires : si nécessaire, le métal peut subir d’autres traitements après le brossage, tels que l’application de peintures ou de revêtements de protection.

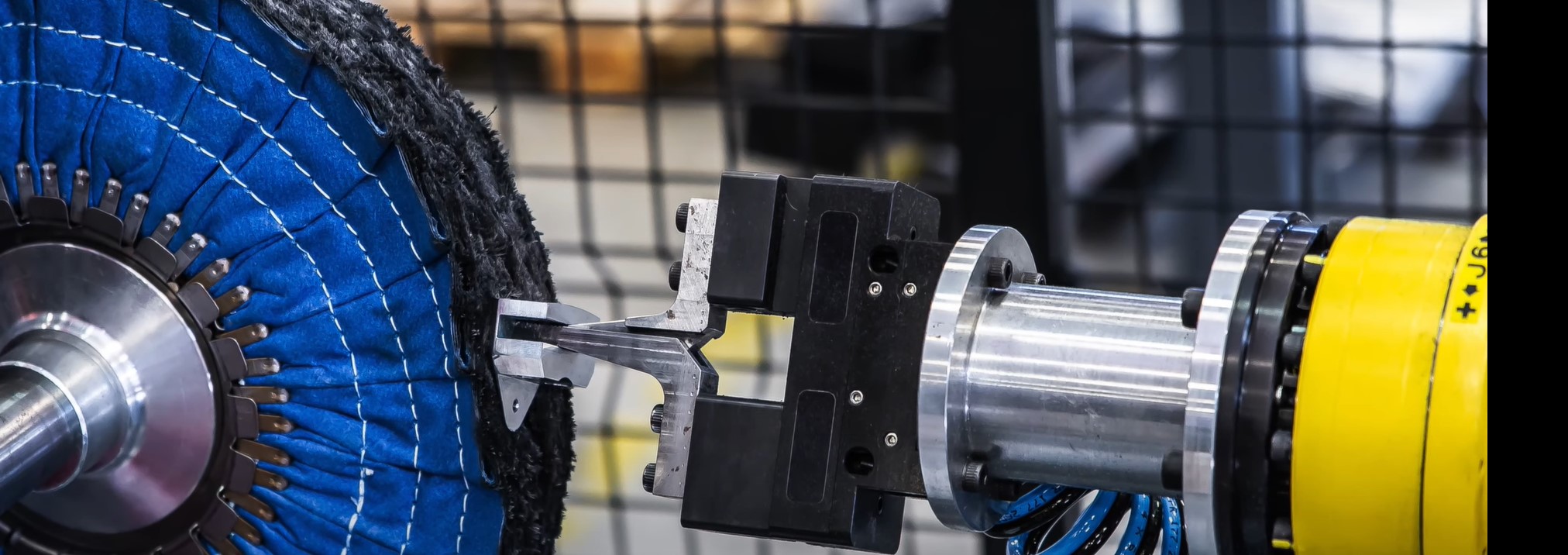

Dans les applications industrielles modernes, le processus de brossage est souvent automatisé à l’aide de machines commandées par ordinateur et de robots industriels. Ces systèmes d’automatisation avancés offrent une précision, une cohérence et une efficacité accrues, permettant un brossage de haute qualité à grande échelle. Les solutions d’Arcos, en particulier, avec leur technologie avancée, sont d’excellents exemples de la façon dont la robotique peut optimiser et améliorer le processus de brossage des métaux.

OUTILS IDÉAUX POUR LE BROSSAGE DES MÉTAUX : POLYVALENCE ET EFFICACITÉ

Le choix des outils de brossage des métaux est crucial pour obtenir une finition de qualité. Les meilleurs outils se distinguent par leur capacité à s’adapter aux différents types de métaux tout en garantissant efficacité et précision. Voici quelques-uns des outils les plus efficaces pour le brossage des métaux et les raisons de leur supériorité :

- Brosses rotatives en acier inoxydable : idéales pour travailler l’acier inoxydable et d’autres métaux durs. Les poils en acier inoxydable résistent à l’usure et conservent leur rigidité, ce qui garantit une finition uniforme et durable.

- Les brosses en matériaux synthétiques abrasifs, comme le nylon imprégné d’abrasifs, sont parfaites pour les métaux plus tendres comme l’aluminium. Ces brosses éliminent efficacement les imperfections de la surface sans causer de rayures ou d’autres dommages.

- Brosses à bande : particulièrement efficaces pour la finition des surfaces planes. Leur structure permet une pression uniforme, ce qui donne une finition lisse et homogène.

- Les unités de brossage robotisées : les outils robotisés proposés par des entreprises comme Arcos représentent la frontière de l’innovation dans ce domaine. Ces systèmes automatisés permettent un contrôle précis de la pression et de la vitesse, ce qui garantit une finition de haute qualité sur de grands volumes de production. La robotisation réduit également le risque d’erreurs humaines et augmente la cohérence du résultat final.

- Systèmes de commande programmables : ils permettent d’adapter précisément le brossage aux différents types de métaux et aux finitions souhaitées. Cette flexibilité est essentielle pour obtenir des résultats optimaux dans une large gamme d’applications.

Le choix de l’outil approprié dépend de l’objectif spécifique du traitement, du type de métal et de la finition souhaitée.

CONSIDÉRATIONS CRITIQUES DANS LE CHOIX DE L’ÉQUIPEMENT

Chaque entreprise doit tenir compte de plusieurs facteurs clés dans le choix de l’équipement de brossage des métaux:

- Type de métal : les différents métaux ont des caractéristiques uniques et nécessitent donc différents types de brosses pour éviter d’endommager la surface. Voici quelques exemples:

- pour l’acier inoxydable, des brosses métalliques souples ou en matériaux non ferreux, comme l’aluminium, sont souvent utilisées pour éviter la contamination et préserver la finition brillante.

- L’aluminium, plus tendre, nécessite des brosses à poils plus souples ou en matériau synthétique pour éviter les rayures et les dommages de surface.

- Les alliages de cuivre et de bronze préfèrent les brosses métalliques fines pour maintenir une surface lisse et préserver leur couleur et leur brillance caractéristiques.

- Finition souhaitée : le grain de la brosse influe directement sur la finition. Un grain plus fin est idéal pour les finitions plus délicates.

- Durabilité et entretien : les outils doivent être durables et faciles à entretenir pour garantir une longue durée de vie.

- Automatisation et contrôle : les systèmes automatiques dotés de commandes précises peuvent améliorer l’efficacité et la qualité du processus.

CONCLUSION

Le brossage des métaux est un processus complexe qui nécessite de l’attention, de la précision et des outils adéquats. L’importance de ce procédé pour améliorer l’esthétique et la qualité des surfaces métalliques est inestimable. Il trouve des applications dans de nombreux secteurs industriels, de l’automobile à l’aérospatiale, de la construction d’équipements aux biens de consommation.

Choisir Arcos comme partenaire dans ce processus garantit non seulement la qualité et l’efficacité, mais aussi l‘innovation et la sécurité. Grâce aux solutions personnalisées et technologiquement avancées d’Arcos, les entreprises peuvent atteindre de nouveaux niveaux d’excellence dans la finition de leurs produits métalliques.

Contactez-nous ici pour plus d’informations sur la solution automatisée utile pour le brossage de vos métaux.