Pour réussir sur le marché industriel, il ne suffit plus de se différencier des concurrents en termes de qualité des produits et de gamme offerte, mais il est extrêmement essentiel d’opérer pour augmenter la productivité de vos usines.

Avant de pouvoir optimiser la productivité de votre chaîne d’approvisionnement, il est nécessaire d’analyser attentivement les modalités et les temps d’exécution de l’ensemble de l’activité afin de disposer de données mesurables permettant d’identifier le niveau de productivité de votre entreprise. Pour réaliser une analyse complète des temps de cycle de travail, l’ensemble du processus de production doit être divisé en opérations qui, à leur tour, doivent être divisées en phases : l’ensemble des phases génère le temps de cycle ou la quantité de temps qui s’écoule entre l’occurrence d’un événement et sa répétition.

L’application de cette méthode aux concepts de production allégée permet de mettre en œuvre une optimisation consciente et ciblée des processus de production : le fait de disposer d’une mesure précise du temps consacré à la fabrication d’un produit permet de calculer le coût de la main-d’œuvre et le coût relatif de la pièce unique.

Il est évident que plus le temps nécessaire à la réalisation d’un cycle est court, plus le coût interne est faible. Comment alors accélérer le cycle de travail sans affecter la qualité de la pièce produite ? L’une des solutions les plus populaires à l’ère de l‘industrie 4.0 est l’automatisation des chaînes de production, qui se traduit par la possibilité de gérer les processus et les machines impliquées par le biais de systèmes de contrôle.

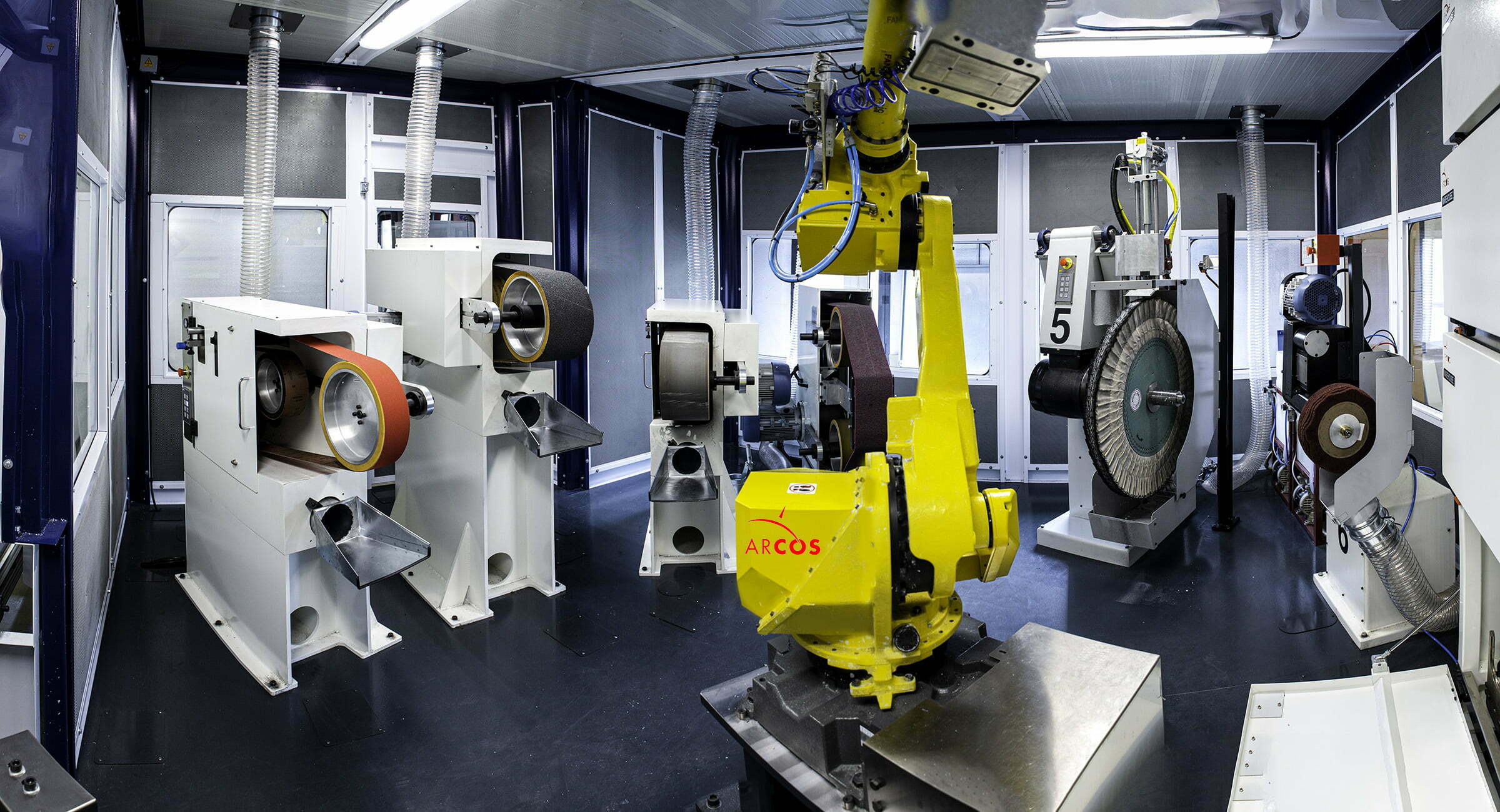

Cette approche permet d’améliorer considérablement la qualité du produit, en particulier dans les processus qui, réalisés manuellement, produiraient des quantités considérables de déchets et d’imperfections, réduisant ainsi la qualité du produit et entraînant par conséquent une baisse du prix. Ces processus comprennent toutes les activités de finition superficielle, telles que le meulage ou le ponçage, qui impliquent l’utilisation d’outils complexes et potentiellement dangereux.

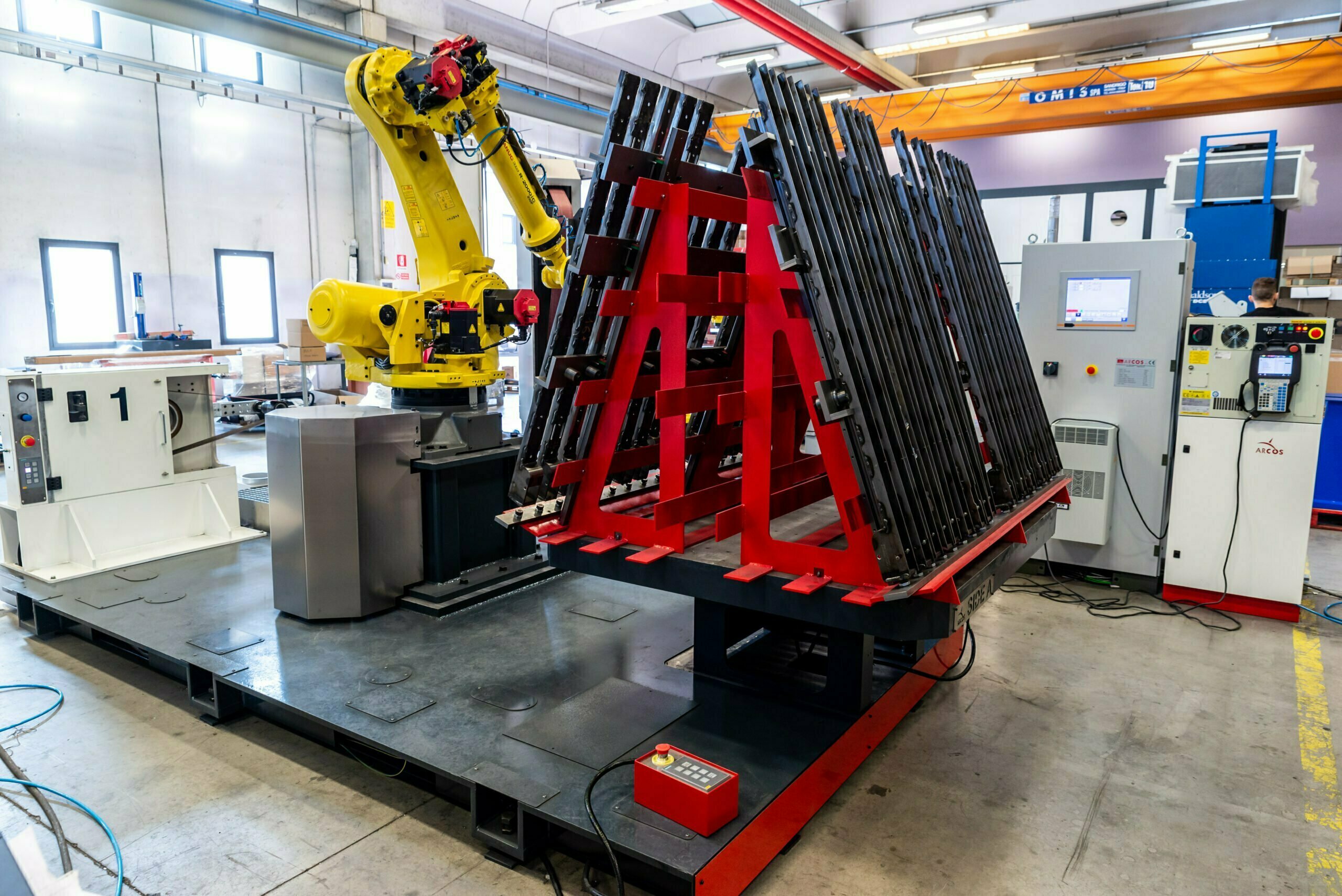

Grâce à sa connaissance approfondie du secteur industriel et des besoins des entreprises de production, Arcos a pu étudier et développer des systèmes spécifiques pour soutenir les entreprises dans le processus d’optimisation de leur productivité et a également identifié des machines spécifiques pour chacun des processus industriels de surface. Dans cet article, vous découvrirez comment réduire de moitié les temps de production grâce à l’automatisation de la rectification robotisée.

Table of Contents

AUTOMATISER LE PROCESSUS DE BROYAGE POUR LA SANTÉ DES OPÉRATEURS

L’utilisation de systèmes automatisés est déjà répandue dans la plupart des systèmes de production, non seulement pour l’amélioration de la qualité du produit fini, mais aussi parce qu’elle permet de réduire la main-d’œuvre dans des processus nocifs. En particulier, le processus de meulage nécessite une série d’opérations effectuées sur des pièces, même de forme complexe, à l’aide d’outils dangereux. En effet, la majeure partie de l’activité se déroule sur des surfaces de travail ou des machines manuelles qui utilisent des matériaux abrasifs tels que des bandes à molettes ou des outils rigides, déplacés à grande vitesse.

Les risques pour l’opérateur de meulage peuvent être divers : risques d’accidents tels que traumatismes, lacérations ou écrasements causés par la manipulation des pièces et les chutes ; risques hygiéno-environnementaux dus à la dispersion de poussières pendant le cycle de meulage ; maladies professionnelles causées par le travail répétitif et la manipulation manuelle de charges, lésions du système auditif, maladies respiratoires et maladies causées par les vibrations des outils.

Un système automatisé réduit considérablement les risques générés par le meulage manuel, tant au niveau de l’activité pratique que des effets secondaires du traitement : le robot effectue le travail dans un environnement protégé, une cabine, avec un système d’extraction des poussières.

AUTOMATISER LE PROCESSUS DE PONÇAGE POUR AUGMENTER LA PRODUCTIVITÉ

L’utilisation de machines pour la manipulation du produit et son traitement ultérieur permet un traitement précis et répétable, ce qui confère à l’ensemble du processus des caractéristiques normalisées et mesurables à l’avance.

En ce qui concerne la mesure du temps de cycle, il convient de tenir compte de certaines considérations avant de comparer le travail manuel au travail robotisé : en examinant chacune des phases qui composent les opérations de l’ensemble du processus de production et en les comparant à celles qui sont effectuées par l’automatisation, on constate que, dans certains cas, le cycle de travail manuel peut être meilleur. Cela ne signifie pas que la durée totale du cycle manuel est meilleure que celle de la production automatisée, mais que chaque phase est exécutée plus rapidement que le robot. Dans ce cas, même si le robot prend plus de temps dans la phase unique, il fait état de temps plus courts dans l’accomplissement du cycle complet.

Cela s’applique aux cas où le robot est programmé pour reproduire l’activité manuelle, en utilisant son potentiel de manière incorrecte : l’automatisation des processus de finition permet d’utiliser des technologies différentes de celles qui peuvent être utilisées manuellement, ce qui permet d’optimiser le processus de finition.

En outre, l’automatisation permet de réduire les temps improductifs pendant lesquels une pièce passe d’un poste de travail manuel à un autre, prête à passer à la phase de traitement suivante, en réalisant en une seule phase et avec un seul « bras » l’ensemble du cycle de traitement. De cette manière, le temps de cycle est réduit, la quantité de déchets produits est réduite et la qualité et la quantité des pièces conformes augmentent.

EN CONCLUSION

La conception et la construction d’un système d’automatisation pour un cycle de production spécifique nécessitent certainement un investissement initial considérable, notamment en termes de formation du personnel et d’adaptation du système de production précédent. Cependant, un indice élevé de retour sur investissement (ROI) et la durée de vie du système sur plusieurs décennies justifient le coût initial : contrairement à la production réalisée manuellement, le robot peut effectuer le travail 24 heures sur 24, avec la même qualité de production, avec des performances prévisibles et reproductibles à long terme et en effectuant des usinages complexes même sur des pièces volumineuses ou avec des zones inaccessibles.

Arcos travaille constamment à offrir des technologies et des solutions innovantes adaptées à chaque secteur d’application, si vous aussi vous souhaitez accélérer l’innovation productive de votre entreprise, n’hésitez pas à nous contacter : l’équipe Arcos sera à votre disposition pour vous guider vers le système le plus adapté à votre activité.