Il processo di finitura superficiale di oggetti di varia geometria e materiale oggi può essere svolto con un’ottimizzazione impareggiabile grazie all’impiego di sistemi robotizzati. I vantaggi della lucidatura robotizzata sono ormai chiari e comprovati da tempo a chi è del settore, ma i cambiamenti degli ultimi anni hanno richiesto un’attenzione maggiore al consumo delle materie prime impiegate, ai consumi energetici richiesti e al tempo ciclo totale della lavorazione.

In questo senso Arcos è in prima linea per garantire la soluzione robotizzata più adatta a ogni realtà, con una consulenza professionale di altissima personalizzazione sul processo da seguire. Scopri come funziona attraverso un caso studio completato per un importante marchio dell’ambito profumeria.

Table of Contents

Diminuire i costi grazie a un’ottimizzazione del processo

L’aumento dei prezzi delle materie prime e il peso che hanno assunto i consumi energetici all’interno delle aziende ha richiesto un’attenzione maggiore sulla tipologia di processo che viene messo in atto per la finitura di superfici.

Per rispondere a questa fondamentale esigenza Arcos fornisce una consulenza mirata per il tipo di processo necessario alla propria realtà. Vengono messi a disposizione specialisti di processo che, attraverso vari step, identificano per ogni specifico pezzo e materiale cosa utilizzare e come lavorare al meglio l’elemento. Il cliente fornisce le informazioni principali sul prodotto da lavorare – in alcuni casi, anche come veniva svolta la lucidatura manualmente – e sulla base di ciò viene studiato il processo di lucidatura robotizzata più adatto attraverso varie prove. Dopo tutte le valutazioni del caso, all’azienda viene fornito un processo di lavorazione estremamente efficacie e capace di ridurre del 40% il tempo ciclo grazie a una scelta misurata e consapevole dei tools di lavoro – ruote e pasta.

I vantaggi della consulenza per una lucidatura robotizzata su misura

Quest’attenzione dettagliata a ogni elemento utile alla lucidatura permette notevoli vantaggi:

- Viene ridotto il tempo ciclo;

- Aumenta la produzione;

- Si riduce il consumo degli abrasivi (pasta e ruote);

- Si limitano i consumi energetici (elettricità, aria compressa, etc.).

Ogni azienda deve fare i conti con i consumi energetici e dei materiali, per questo Arcos cerca di ottimizzare ogni aspetto del processo. A livello energetico, per esempio, i sistemi robotizzati vengono pensati con una riduzione del consumo elettrico e con un occhio di riguardo per il costo dell’aria compressa utilizzata dalla macchina. Per quanto riguarda i materiali, invece, dal 2020 si è registrato un aumento di costo dal 15 al 20% per paste e abrasivi: la scelta dei consumabili è quindi fondamentale e vengono svolte molteplici prove per trovare la soluzione più vantaggiosa.

Questi test di svisceramento del processo permettono di fornire il modello più ottimale a ogni realtà, con consigli specifici su quali materiali utilizzare. Arcos si conferma in questo modo non solo fornitore, ma consulente competente guidato da una lunga esperienza nel campo. Le aziende che investono nella lucidatura robotizzata traggono un notevole risparmio nel tempo: è ciò che ha fatto una realtà del settore moda, per la lucidatura di particolari in alluminio.

Case Study: lucidatura di particolari moda & lusso

L’azienda si è rivolta ad Arcos per la lucidatura di tappi destinati alla chiusura di profumi di lusso.

Le caratteristiche più importanti da prendere in considerazione per offrire la migliore soluzione robotizzata sono state il materiale e la geometria dei pezzi.

Il materiale

Il materiale in questione è la zama, una lega di alluminio, quindi materiale molto sensibile: per non surriscaldare e deformare il pezzo durante la lavorazione è stato fondamentale trovare il giusto compromesso. Per offrire la lucidatura più adatta sono determinanti: la velocità della spazzola, la tipologia di pasta, i tempi di lavorazione.

Perchè il sistema automatico è nettamente più vantaggioso rispetto alla lavorazione manuale? Nel processo manuale l’operatore lavora il pezzo sotto una ruota a velocità fissa e, dopo pochi minuti, ne percepisce il surriscaldamento. Questo costringe l’operatore a fermare l’operazione per raffreddarlo, riprendendo poi il processo e alternando fasi di lucidatura a fasi di raffreddamento: inevitabilmente i tempi di lavoro si dilatano. Grazie alla lucidatura robotizzata, invece, è possibile regolare la velocità della ruota insieme a quello della pasta, riducendo notevolmente il tempo del processo per una lavorazione ottimale del pezzo. In questo caso il tempo ciclo è stato ridotto del 30% grazie a una durata del lavoro del sistema di 9 ore ininterrotte.

La geometria

La geometria a stella dei tappi presentava gole particolari da lavorare e quindi difficili da lucidare in modo efficacie. Per evitare di impostare manualmente il percorso da seguire all’interno del programma nel computer, è stata trovata una soluzione estremamente semplice. L’operatore ha programmato la formula della circonferenza impostando le coordinate del centro della stella con il raggio tra cresta e picco. Inserendo nel robot questa funzione geometrica basilare è stato possibile procedere alla lucidatura di ogni punto tramite la compensazione: la stessa forza di lavoro viene esercitata su tutta la superficie e la ruota di contatto entra nelle gole quando non percepisce la spinta dell’oggetto. In questo modo viene seguita tutta la geometria della stella per una lucidatura completa e impeccabile.

Le componenti di un impianto economico

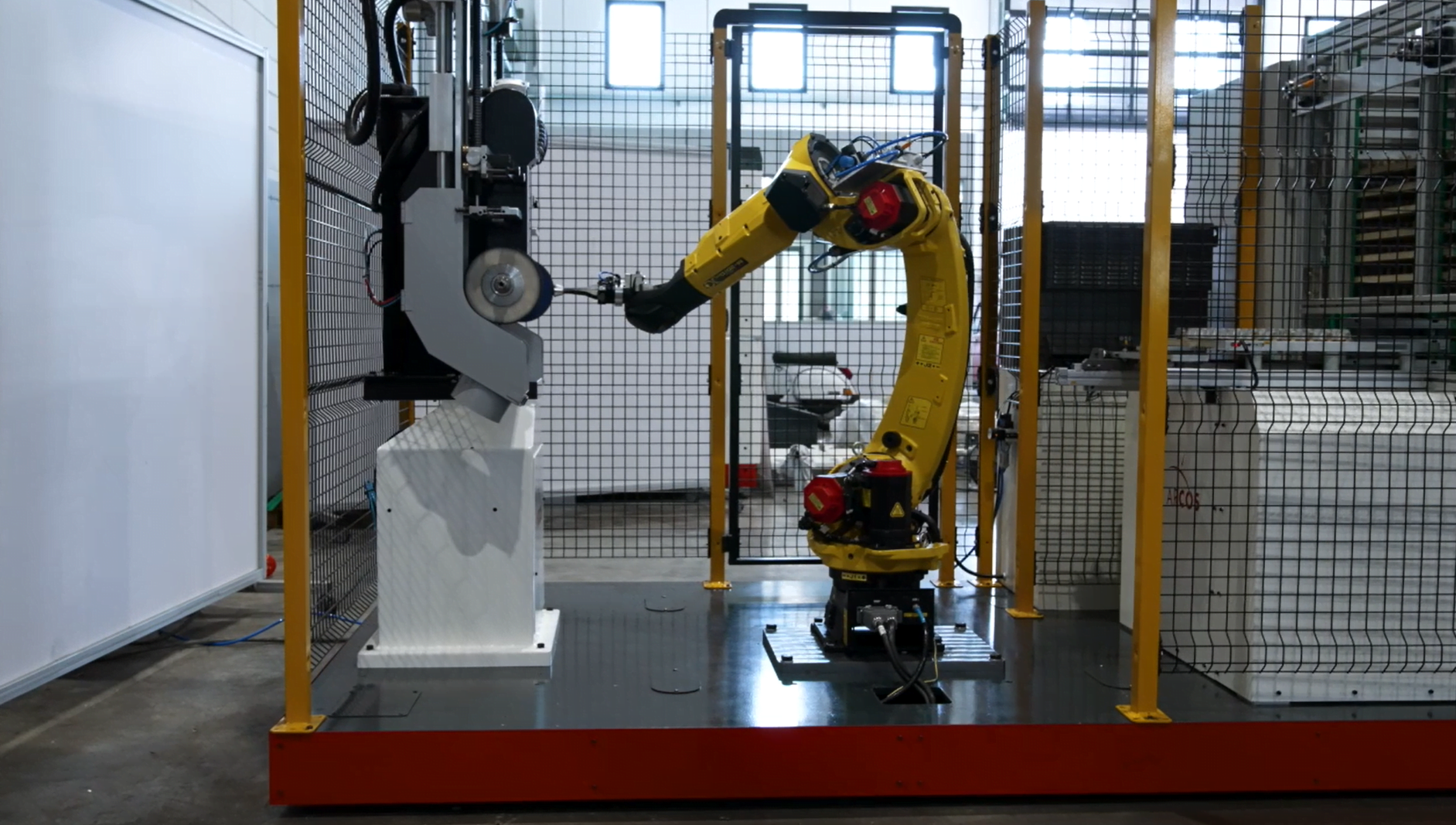

L’impianto studiato risulta inoltre estremamente economico: è composto da un robot di 25 chili, un sistema di carico di alta autonomia e una unità a due teste di pulitura con un unico motore. Questo ultimo dettaglio permette di poter procedere senza la presenza di due unità indipendenti, ottimizzando spazi e tempi di lavoro. Una testa di pulitura è in cotone classico, mentre una in cotone royale blue ventilato per un lavoro di affondamento – la testa si apre a ventaglio e raggiungi punti particolari della geometria dei pezzi, lucidando tutta la superficie.

Come si può osservare dal video, il posaggio è stato fornito in legno per due motivi principali:

- il legno non rischia di contaminare, è un materiale puro che evita frizioni e non graffia i pezzi.

- il legno assorbe il calore: i pezzi arrivano caldi dalla lucidatura e il legno ne riduce la temperatura.

Il carro pasta, compound feeder, spinge la panetta di 80cm sulla ruota in modo tale da dosare correttamente la pasta nella ruota di lucidatura: ne regola la cadenza e la quantità, per un risultato perfetto.

Il caricatore utilizzato permette di procedere su 25 file per 50 pezzi a pallet: vengono garantiti 1000 pezzi di capacità con 9 ore di lavoro in continuo senza bisogno dell’operatore, grazie alla notevole autonomia dell’impianto.

Conclusioni

L’aumento dei costi degli ultimi anni richiede alle aziende una maggior attenzione di ogni dettaglio nel processo di lucidatura dei propri pezzi. La lucidatura robotizzata permette di ottimizzare notevolmente i tempi di lavoro e di impiegare gli strumenti più adatti in base alle esigenze presenti. A seconda delle applicazioni, Arcos ti permette di ottimizzare il processo trovando le materie più adatte e la tecnologia più economica. Si conferma in questo modo non solo integratore di sistemi robotizzati, ma supporto vincente nel processo con un’esperienza storica.

Vuoi trovare la soluzione di processo migliore per la lucidatura dei tuoi pezzi? Contattaci: il nostro team ti consiglierà il sistema più adatto.